Los metales son aquellos materiales que tienen las siguientes características comunes:

- Son sólidos a temperatura ambiente.

- Son buenos conductores del calor y de la electricidad.

- Tienen un brillo particular.

Propiedades de los metales

La maleabilidad es la propiedad que tienen algunos materiales de deformarse permanentemente en forma de láminas o planchas cuando son sometidos a una fuerza de compresión.

La ductilidad, en cambio, permite la deformación permanente en forma de hilos o varillas cuando algunos materiales están sometidos a fuerzas de tracción.

Propiedades de los metales

Propiedades de los metales.pdf

Mapas conceptuales

Obtención del metal

Los metales suelen obtenerse de minerales o bien mediante procesos de aleación.

La mena de un elemento químico es el mineral del que se puede extraer el elemento ya que lo contiene en cantidad suficiente como para poder aprovecharlo. La bauxita es la mena del aluminio.

La ganga es el resto de minerales sobrantes asociados a la mena y que deberán separarse para obtener el elemento.

|

| La galena es la mena del plomo |

Las aleaciones son mezclas de dos o más elementos (metales y/o no metales) que permiten la obtención de materiales nuevos con propiedades diferentes.

El acero es una aleación de hierro, carbono y otros elementos. Según su composición tenemos los diferentes tipos de aceros.

Enlaces:

El ciclo del acero

Otras aleaciones:

El hierro

El hierro es un material fundamental para la construcción de estructuras y de todo tipo de máquinas. Además es un material básico para la construcción de aceros. Se extrae de minerales como la magnetita, el oligisto, la limonita, la siderita, etc.

La industria que transforma estos minerales en hierro o acero es la industria siderúrgica. A partir de la revolución industrial, se desarrolló la técnica del alto horno.

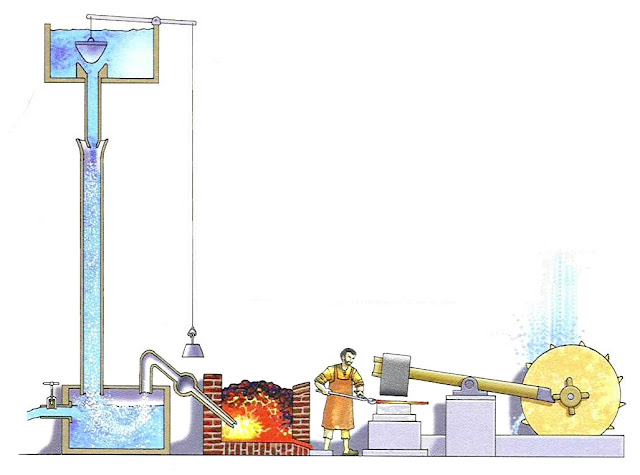

El alto horno

Un alto horno está formado por dos piezas troncocónicas: la parte exterior es de acero y la interior de un material refractario.

|

| Fuente: Kalipedia. Creative Commons |

El hierro colado (arrabio) se vierte en contenedores que lo transportan a otros hornos donde se convertirá en acero.

La obtención del acero tiene lugar en los convertidores, como el Bessemer y el de oxígeno, o en hornos como el Martín-Siemens y el eléctrico.

Metales no férricos

El aluminio es uno de los materiales más abundantes en la naturaleza. Es un metal blanco brillante semejante a la plata que se obtiene de la bauxita. Es muy ligero, dúctil, maleable, pero poco tenaz, y buen conductor del calor y la corriente eléctrica. El aluminio tiene muchas aplicaciones: piezas de avión, marcos de ventanas, latas de refresco y de conservas, papel de aluminio, etc.

El trabajo de los metales

La transformación de los lingotes de acero en productos comerciales se lleva a cabo mediante la forja, el laminado, la estampación o la acuñación.

|

| Forja |

|

| Estampación |

Enlaces:

Deep Drawn Eyelet

Los acabados se realizan mediante máquinas herramienta y los trabajos efectuados sobre las piezas reciben el nombre de mecanización. Existen muchos tipos de máquinas herramienta, pero las más importantes son: el taladro, el torno y la fresadora.

La fresadora utiliza una herramienta fija, la fresa, que gira para trabajar las piezas mientras éstas se desplazan.

Enlaces:

Mecanizado en fresadora

La soldadura

Es un proceso de unión permanente de dos o más piezas mediante calor. Para cada tipo de soldadura es muy importante que se empleen todos los elementos de protección correspondientes.

Soldadura blanda. La unión de las piezas se hace con un metal de aportación (estaño), que se funde con un soldador eléctrico o a gas. Es una soldadura poco fuerte y se utiliza para soldar componentes eléctricos, circuitos impresos, instalaciones de fontanería o para unir piezas pequeñas, alambres o planchas.

|

| Soldadura blanda con gas propano |

El soldador eléctrico consta de un mango con una resistencia eléctrica que se calienta y de una punta de cobre recubierta de hierro, níquel y cromo. Se calienta la zona de unión con el soldador eléctrico. Después, se aplica el metal de aportación. Tras haber estado un tiempo enfriándose, el metal de aportación se solidifica.

Soldadura eléctrica por arco voltaico. Se aprovecha la chispa (el arco voltaico) que se produce al cortar un circuito eléctrico y acercar de nuevo sus extremos. Los extremos de los dos conductores entre los que salta el arco voltaico se llaman electrodos. Un electrodo es la pieza que se quiere soldar y recibe corriente de una pinza conectada al equipo eléctrico. El otro electrodo es el metal de aportación. Se puede llegar a generar una temperatura de hasta 3.000 °C, lo que origina que el metal que hay que soldar y el metal de aportación se fundan. Se aplica en carpintería metálica, construcción naval, trabajo de reparación, tuberías metálicas (oleoductos, gaseoductos), estructuras metálicas, etc.

Soldadura eléctrica por resistencia. Se basa en la resistencia que oponen los metales al paso de la corriente eléctrica. Las piezas se presionan con dos electrodos, por los que se hace pasar corriente eléctrica que funde el metal en el punto de unión. No es necesario ningún metal de aportación. Se aplica en la industria de la automoción, carpintería metálica y muebles metálicos (armarios, puertas, cajones).

Soldadura autógena u oxiacetilénica. El calor lo proporciona el dardo de un soplete, en el que se mezclan gas acetileno y oxígeno. El acetileno y el oxígeno se guardan en unas botellas con unas válvulas de cierre y unos manómetros que miden la presión. El gas sale por unos tubos hasta el soplete. En el soplete se mezclan los gases y se produce la llama. Se puede llegar a generar una temperatura de hasta 1.500 °C, lo que origina que el metal que hay que soldar y el metal de aportación se fundan. Se aplica en la construcción de tuberías, carrocerías, calderería, en trabajos de reparación, en la fabricación de estructuras para muebles metálicos y en el corte de planchas metálicas y perfiles laminados.

enriiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiiqueeeeeeeeeeeeeeeeeeee. soy jandro. oye tu blog es la cañAAAAaaaaaaaaaaaaa

ResponderEliminarGracias Jandro, a ver si así os anima a consultarlo.

Eliminarhttp://elextrabagantemercurio.blogspot.com.es/

ResponderEliminarGracias Albert

EliminarMañana pon el examen facilitooo. Enrique crack!!!

EliminarTodo es relativo.

Eliminar